A automação de processos industriais ganha protagonismo dentro da Indústria 4.0, a partir do momento em que as indústrias passam a modernizar suas operações para acompanhar um mercado cada vez mais automatizado, inteligente e conectado.

A automação industrial envolve o uso estratégico de tecnologias para otimizar tarefas repetitivas, aumentar a qualidade e velocidade operacional, reduzir erros e, claro, melhorar os resultados. Quando alinhada aos princípios da Indústria 4.0, essa automação se torna o motor da transformação digital dentro das fábricas.

Mas qual é, afinal, a real relação entre automação de processos e Indústria 4.0? Como a sua empresa pode se beneficiar desse movimento? E, mais importante: por onde começar?

Neste guia, você vai entender os conceitos fundamentais, exemplos práticos, benefícios e desafios, além de dicas valiosas para aplicar essas inovações com inteligência.

Confira!

O que é automação de processos na indústria?

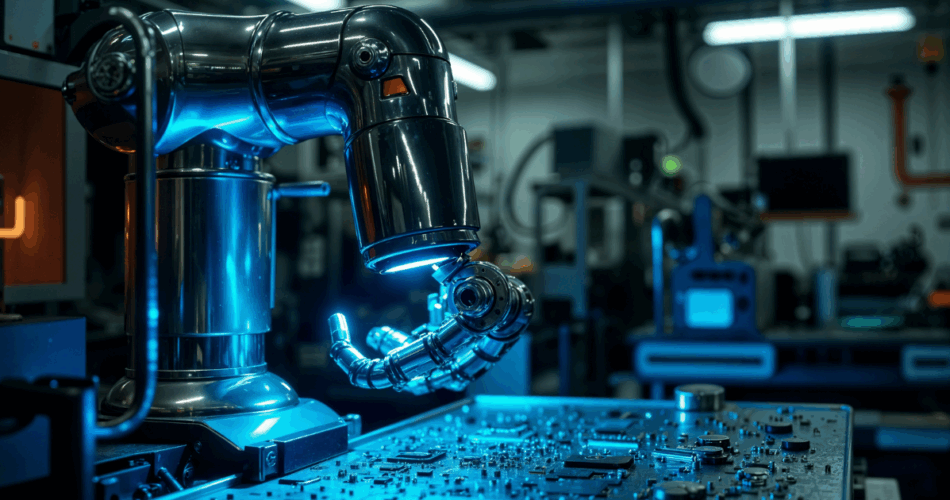

A automação de processos industriais consiste na utilização de tecnologias e sistemas para executar tarefas que antes eram feitas manualmente.

Isso inclui desde atividades simples, como o controle de temperatura em uma linha de produção, até sistemas complexos que envolvem sensores, softwares, robótica e inteligência artificial.

Na prática, automatizar um processo significa torná-lo mais rápido, preciso e eficiente, com menos interferência humana e maior previsibilidade.

Isso não apenas melhora a produtividade, como também reduz desperdícios, aumenta a segurança no ambiente industrial e assegura mais qualidade nos produtos finais.

Principais tipos de automação industrial

Existem diferentes níveis e tipos de automação aplicados nas indústrias, que variam de acordo com o grau de complexidade dos processos:

Automação fixa: ideal para produções em grande escala com processos repetitivos e padronizados.

Automação programável: permite reconfigurar o sistema para diferentes tipos de produção, ideal para lotes menores e variados.

Automação flexível: altamente adaptável, com sistemas que se ajustam em tempo real às mudanças na demanda ou no tipo de produto.

Essas soluções caminham lado a lado com tecnologias como CLPs (Controladores Lógicos Programáveis), sensores inteligentes, sistemas SCADA, machine learning e Internet das Coisas (IoT), que tornam possível o controle e a análise de dados em tempo real.

O que é a Indústria 4.0?

A Indústria 4.0 representa a quarta revolução industrial, marcada pela integração de tecnologias digitais avançadas nos processos produtivos.

Ela une áreas como automação, inteligência artificial, internet das coisas (IoT), big data e computação em nuvem para transformar fábricas em ambientes mais inteligentes, autônomos e eficientes.

O termo surgiu na Alemanha, em 2011, e vem ganhando força globalmente por seu potencial de aumentar a produtividade, personalizar a produção, reduzir custos e melhorar a qualidade dos produtos.

Na prática, a Indústria 4.0 se manifesta em sistemas que se comunicam entre si, tomam decisões em tempo real e se adaptam dinamicamente às variações do processo ou da demanda.

Esse novo modelo exige das empresas industriais uma postura mais estratégica e tecnológica, incluindo investimentos em automação de processos, que é justamente uma das engrenagens fundamentais dessa revolução.

Como a automação de processos impulsiona a Indústria 4.0

A automação de processos é um dos pilares fundamentais da Indústria 4.0. Ela permite que tarefas repetitivas, complexas ou suscetíveis a erros humanos sejam executadas por máquinas, sensores e sistemas inteligentes, com mínima interferência humana. O resultado? Mais produtividade e controle.

Ao automatizar processos industriais, as empresas conseguem:

- Monitorar em tempo real todas as etapas da produção;

- Integrar dados de diferentes setores, como estoque, logística, manutenção e qualidade;

- Identificar falhas e gargalos de forma preventiva;

- Tomar decisões rápidas baseadas em dados concretos;

- Reduzir custos operacionais e desperdícios.

Essa automação está cada vez mais aliada a tecnologias como IoT (Internet das Coisas), machine learning, robótica colaborativa e sistemas ciberfísicos, que se comunicam entre si e com os operadores em tempo real. O resultado é um ambiente fabril inteligente, ágil e altamente responsivo às mudanças do mercado.

Ou seja: sem automação, não há Indústria 4.0. Ela é o caminho para que empresas industriais se tornem mais competitivas, sustentáveis e preparadas para os desafios do futuro.

Benefícios da automação de processos em ambientes industriais modernos

A adoção da automação de processos não é apenas uma tendência: é uma necessidade para que indústrias se mantenham competitivas em um cenário cada vez mais exigente e tecnológico. Os benefícios vão muito além da simples substituição da mão de obra em tarefas repetitivas — eles impactam diretamente a eficiência, qualidade e escalabilidade da operação industrial.

Veja os principais ganhos:

1. Aumento da produtividade

Sistemas automatizados operam em ritmo constante e sem interrupções, permitindo que a produção ocorra em maior escala e com menos variabilidade nos resultados.

2. Redução de erros e retrabalho

A automação minimiza falhas humanas, garantindo maior precisão nas tarefas e reduzindo custos com correções, desperdício de materiais e tempo perdido.

3. Monitoramento e controle em tempo real

Com sensores e softwares de controle integrados, os gestores industriais conseguem acompanhar a produção em tempo real, tomar decisões rápidas e agir proativamente frente a falhas ou desvios.

4. Otimização de recursos e economia

A automação permite uso mais eficiente de insumos, energia e tempo. Isso significa menos desperdício, menor custo operacional e melhor aproveitamento da capacidade instalada.

5. Melhoria na segurança do trabalho

Máquinas podem executar tarefas de risco que colocariam a integridade física dos operadores em perigo, contribuindo para um ambiente de trabalho mais seguro e controlado.

6. Maior escalabilidade e flexibilidade

Sistemas automatizados podem ser ajustados rapidamente para aumentar a produção, adaptar-se a novos produtos ou responder às mudanças da demanda com agilidade.

- Problema – Agitação no chão de fábrica, baixa previsibilidade e retrabalho constante.

- Agitação – Sem visibilidade de processos, decisões são lentas e arriscadas.

- Solução – A automação proporciona controle, previsibilidade e escala inteligente.

Desafios e cuidados na implementação

Embora os benefícios da automação de processos sejam claros, sua adoção nas indústrias não acontece sem desafios. A transição exige planejamento estratégico, investimento e mudança cultural, especialmente em ambientes tradicionais.

Confira os principais obstáculos e cuidados para uma implementação bem-sucedida:

1. Custo inicial de investimento

Automatizar processos pode envolver altos custos com equipamentos, sensores, softwares e treinamentos. É fundamental planejar o ROI (retorno sobre o investimento) e priorizar áreas com maior impacto na operação.

2. Resistência à mudança

Equipes acostumadas a processos manuais podem sentir insegurança ou receio de substituição. Envolver os colaboradores desde o início, oferecer treinamentos e mostrar como a automação valoriza o trabalho humano são atitudes-chave para superar esse entrave.

3. Integração com sistemas existentes

Um dos grandes desafios é garantir que novas tecnologias se integrem bem aos sistemas legados. Uma avaliação técnica prévia evita retrabalho e problemas de compatibilidade.

4. Falta de mão de obra qualificada

A automação exige profissionais capacitados em áreas como mecatrônica, TI, análise de dados e manutenção de sistemas inteligentes. Investir em qualificação interna ou buscar parceiros especializados faz toda a diferença.

5. Planejamento estratégico inadequado

Automatizar por automatizar é um erro comum. É preciso mapear os processos, identificar gargalos e oportunidades reais para que a automação gere valor e não apenas complexidade.

6. Manutenção e atualizações constantes

Soluções automatizadas requerem monitoramento contínuo, atualização de sistemas e manutenção preventiva para que operem com segurança e eficiência no longo prazo.

- Problema – Muitos gestores acreditam que automatizar é apenas comprar máquinas novas.

- Agitação – Sem planejamento, o investimento se torna caro e pouco efetivo.

- Solução – Com um plano estratégico, a automação industrial se torna escalável, integrada e rentável.

A boa notícia é que esses desafios podem ser superados com planejamento, apoio de parceiros experientes e uma visão de longo prazo.

Como iniciar a transformação na sua indústria

Dar os primeiros passos rumo à automação de processos pode parecer desafiador, mas com um plano bem estruturado, sua indústria pode evoluir de forma segura, eficiente e competitiva. Veja um guia prático para começar essa jornada:

1. Faça um diagnóstico dos processos atuais

Antes de qualquer investimento, é essencial mapear todos os processos internos. Identifique gargalos, desperdícios, atividades repetitivas e pontos que podem ser otimizados. Esse diagnóstico será a base para decisões mais assertivas.

2. Defina metas claras

Quais são os objetivos da automação? Reduzir custos? Aumentar a produtividade? Diminuir falhas humanas? Estabeleça metas realistas e mensuráveis para orientar a implementação e justificar o investimento.

3. Comece por áreas com alto potencial de retorno

Não é necessário automatizar tudo de uma vez. Escolha setores estratégicos ou processos críticos, onde a automação pode gerar impacto imediato — como linhas de montagem, controle de qualidade ou logística.

4. Escolha as tecnologias certas

Com base no diagnóstico, avalie quais tecnologias fazem mais sentido para sua realidade: sensores inteligentes, sistemas SCADA, robôs colaborativos, ERPs integrados, inteligência artificial, entre outros. Foque naquelas que melhor se alinham ao seu objetivo.

5. Capacite sua equipe

A automação não substitui pessoas — ela transforma o trabalho delas. Por isso, invista em treinamentos e capacitação técnica, promovendo uma cultura digital dentro da organização.

6. Busque apoio especializado

Contar com parceiros experientes em transformação digital e marketing para indústrias pode acelerar o processo e garantir melhores resultados. Eles ajudam a traçar estratégias alinhadas à realidade do setor e ao comportamento do público-alvo.

7. Monitore e otimize constantemente

Automação é um processo contínuo. Acompanhe métricas, identifique oportunidades de melhoria e atualize os sistemas conforme o avanço da tecnologia. Isso garante que sua indústria se mantenha competitiva ao longo do tempo.

- Problema – Muitas indústrias não sabem por onde começar.

- Agitação – Isso leva a investimentos mal direcionados ou à paralisação do projeto.

- Solução – Com planejamento, priorização e apoio certo, a transformação digital se torna clara e viável.

Conclusão

A automação de processos é uma das principais forças que impulsionam a Indústria 4.0, transformando como as empresas operam e se relacionam com seus clientes, fornecedores e mercados.

Ao adotar tecnologias avançadas de automação, sua indústria pode aumentar a eficiência, reduzir custos e melhorar a qualidade dos produtos, além de oferecer maior flexibilidade e capacidade de resposta no ambiente de negócios.

Se você gostou deste conteúdo, continue explorando o nosso site, confira nossos serviços para ajudar a sua indústria no caminho de implementação de soluções em marketing digital e entre em contato com nosso time de especialistas agora mesmo.